Sự thành công hay thất bại của quá trình gia công nhựa phần lớn phụ thuộc vào ảnh hưởng của thiết kế khuôn và chất lượng chế tạo khuôn, và thiết kế khuôn nhựa dựa trên thiết kế chính xác của sản phẩm nhựa.

Các yếu tố kết cấu được xem xét trong thiết kế khuôn nhựa bao gồm:

① Bề mặt phân chia, tức là bề mặt tiếp xúc giữa con cái và con đực khi con chết được đóng lại.Việc lựa chọn vị trí và hình thức của nó bị ảnh hưởng bởi các yếu tố như hình dạng và bề ngoài của sản phẩm, độ dày thành, phương pháp tạo hình, công nghệ sau gia công, loại và cấu trúc khuôn, phương pháp tháo khuôn và kết cấu máy đúc.

② Các bộ phận kết cấu, tức là khối trượt, khối đỉnh nghiêng, khối chóp thẳng, v.v. của khuôn phức tạp.Việc thiết kế các bộ phận kết cấu là rất quan trọng, liên quan đến tuổi thọ sử dụng, chu kỳ xử lý, chi phí và chất lượng sản phẩm của khuôn.Do đó, việc thiết kế cấu trúc lõi khuôn phức tạp đòi hỏi khả năng toàn diện cao hơn của người thiết kế và theo đuổi phương án thiết kế đơn giản hơn, bền hơn và tiết kiệm hơn càng nhiều càng tốt.

③ Độ chính xác của khuôn, nghĩa là tránh thẻ, định vị tốt, trụ dẫn hướng, chốt định vị, v.v. Hệ thống định vị liên quan đến chất lượng bề ngoài của sản phẩm, chất lượng khuôn và tuổi thọ sử dụng.Các phương pháp định vị khác nhau được lựa chọn tùy theo các cấu trúc khuôn khác nhau.Việc kiểm soát độ chính xác định vị chủ yếu phụ thuộc vào quá trình gia công, và việc định vị khuôn trong chủ yếu được người thiết kế xem xét để thiết kế một phương pháp định vị hợp lý và dễ điều chỉnh hơn.

② Hệ thống gating, nghĩa là, kênh cấp liệu từ vòi phun của máy ép phun đến khoang khuôn, bao gồm kênh dòng chính, kênh shunt, cổng và khoang vật liệu lạnh.Đặc biệt, việc lựa chọn vị trí cổng phải thuận lợi cho việc lấp đầy khoang khuôn bằng nhựa nóng chảy ở trạng thái chảy tốt, đồng thời vật liệu rắn và cổng nguội gắn vào sản phẩm dễ bị đẩy ra khỏi khuôn và bị tháo ra trong quá trình mở khuôn ( trừ khuôn chạy nóng).

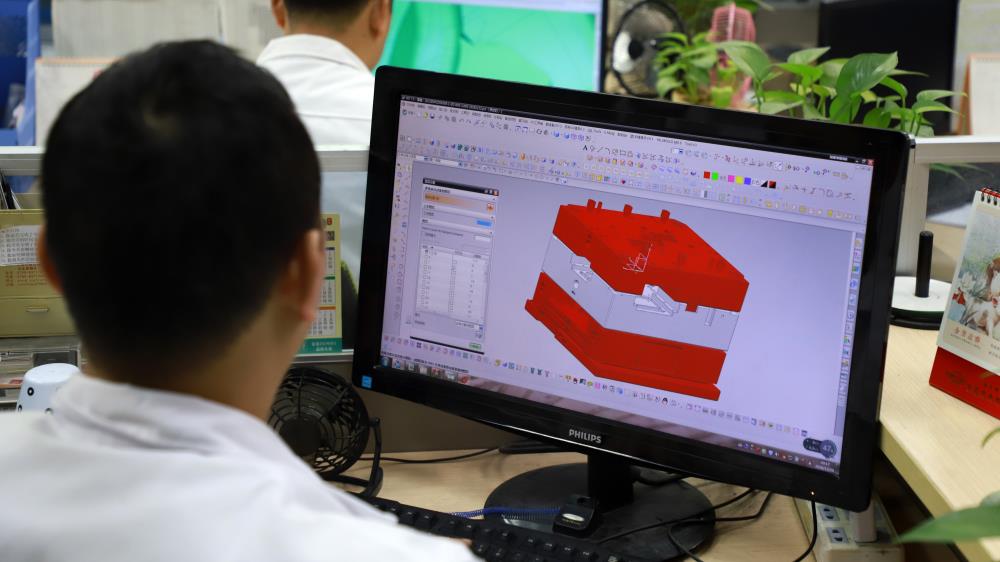

③ Độ co ngót của nhựa và các yếu tố khác nhau ảnh hưởng đến độ chính xác về kích thước của sản phẩm, chẳng hạn như lỗi sản xuất và lắp ráp khuôn, mòn khuôn, v.v.Ngoài ra, sự phù hợp của quá trình và các thông số kết cấu của máy đúc cũng cần được xem xét khi thiết kế khuôn nén và khuôn ép.Công nghệ thiết kế hỗ trợ của máy tính đã được sử dụng rộng rãi trong thiết kế khuôn nhựa.

Thiết kế hệ thống thoát khí của khuôn nhựa là gì?

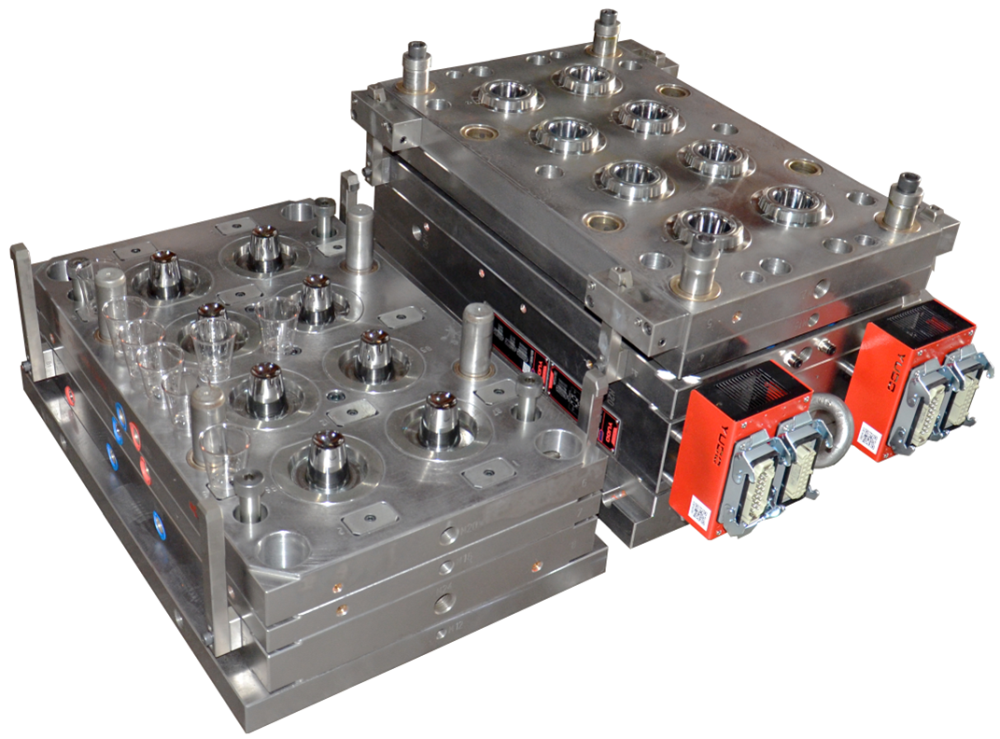

Khuôn ép phun là một bộ phận không thể thiếu trong quá trình ép phun.Chúng tôi đã giới thiệu các nguyên tắc thiết kế của số lượng khoang, vị trí cổng, bộ chạy nóng, bản vẽ lắp ráp và lựa chọn vật liệu của khuôn ép.Hôm nay chúng tôi sẽ tiếp tục giới thiệu về thiết kế hệ thống thoát khí của khuôn ép nhựa.

Ngoài không khí ban đầu trong khoang, khí trong khoang còn chứa các khí dễ bay hơi phân tử thấp được tạo ra do quá trình nung nóng hoặc đóng rắn vật liệu đúc phun.Cần phải xem xét sự phóng điện tuần tự của các khí này.Nói chung, đối với khuôn có cấu trúc phức tạp, rất khó để ước tính trước vị trí chính xác của khóa khí.Do đó, thông thường cần phải xác định vị trí của nó thông qua thử nghiệm khuôn, và sau đó mở rãnh xả.Khe thoát khí thường được mở ở nơi chứa đầy khoang Z.

Chế độ xả là mở khe thoát khí để thoát khí bằng cách sử dụng khe hở phù hợp của các bộ phận khuôn.

Quá trình đúc các bộ phận đúc phun cần có khí thải và quá trình tháo khuôn các bộ phận đúc phun cần có khí thải.Đối với các bộ phận đúc phun vỏ khoang sâu, sau khi ép phun, khí trong khoang sẽ bị thổi bay.Trong quá trình tháo khuôn, một chân không được hình thành giữa sự xuất hiện của các bộ phận nhựa và sự xuất hiện của lõi, rất khó tháo khuôn.Nếu buộc phải tháo khuôn, các bộ phận đúc phun rất dễ bị biến dạng hoặc hư hỏng.Do đó, cần phải đưa không khí vào giữa bộ phận đúc phun và lõi để bộ phận đúc ép nhựa có thể được tháo khuôn một cách trơn tru.Đồng thời, một số rãnh nông được xử lý trên bề mặt phân chia để tạo điều kiện thoát khí.

1. Khuôn mẫu của khoang và lõi cần sử dụng khối định vị hình nón hoặc khối định vị chính xác.Thanh dẫn được lắp trên bốn mặt hoặc xung quanh khuôn.

2. Bề mặt tiếp xúc giữa tấm của đế khuôn và thanh đặt lại cần dùng miếng phẳng hoặc miếng tròn để tránh làm hỏng tấm.

3. Phần đục lỗ của ray dẫn hướng phải nghiêng hơn 2 độ để tránh gờ, gờ.Phần đục lỗ không được có cấu trúc lưỡi mỏng.

4. Để ngăn ngừa vết lõm trong các sản phẩm đúc phun, chiều rộng của chất làm cứng phải nhỏ hơn 50% chiều dày thành của bề mặt xuất hiện (giá trị lý tưởng <40%).

5. Độ dày thành của sản phẩm phải là giá trị trung bình và ít nhất phải xem xét sự thay đổi đột ngột để tránh vết lõm.

6. Nếu bộ phận đúc phun được mạ điện, thì khuôn di động cũng cần được đánh bóng.Các yêu cầu về đánh bóng chỉ đứng sau các yêu cầu về đánh bóng gương để giảm bớt việc tạo ra các vật liệu nguội trong quá trình tạo hình.

7. Các sườn và rãnh trong các hốc và lõi thông gió kém phải được nhúng để tránh các vết lồi lõm và cháy xém.

8. Các miếng đệm, miếng chèn, v.v. phải được định vị và cố định chắc chắn, và đĩa phải được trang bị các biện pháp chống xoay.Không được phép độn đồng và sắt dưới miếng chèn.Nếu miếng hàn cao, chi tiết được hàn phải tạo thành một bề mặt tiếp xúc lớn và được mài phẳng.

Thời gian đăng: 10-10 tháng 3